19世紀後半に設立されたジェイエムウエストン。そのルーツとなる名靴が『ハントダービー』。靴のシーラカンスとも称される、Uチップの原型的一足だ。ソールはレザーを3枚積み上げたトリプルソールで、底付けは手縫いによるノルウィージャン製法。アッパーから大きく張り出したコバの迫力は圧巻である。これを縫える職人は現在、数人しかいないとか。

圧倒的に素晴らしい革のクオリティ

1970年代前半の原宿にあった、今はなき伝説の喫茶店「レオン」。そこに集まった当時最先端のクリエイターたちは、こぞってパリで買い求めたジェイエムウエストンの靴をはいていたという。

まるでパリの「カフェ・ド・フロール」の日本版を彷彿させるそんなエピソードに惹かれ、私がジェイエムウエストンのワニ革ローファーを購入して5年ほどになる。正直なことを言うと、最初はこの靴が持つ物語と、洒落たルックスに惹かれただけだったのだが、年月がたつほどにその本当の魅力がわかってきた。とにかく革のクオリティが圧倒的に素晴しいのだ。

磨くたびに味わい深くなる、アッパーレザーだけの話ではない。夏場はインナーソックスを使わず素足でローファーをはくのがポリシーなのだが、この靴は日本の蒸し暑い季節においても蒸れにくく、快適でいられる。そして何より不思議なことに、そのレザーソールの減り具合は、ほかの靴と比べても明らかに遅いのだ。これは自分だけの感覚なのかと思っていたのだが、どうやらウエストン愛好者たちにとってはよく知られた話らしい。そこで私はフランス在住のファッションジャーナリスト、粟野真理子さんにジェイエムウエストンの工場取材を依頼。そのレザーソールがどのような環境で生まれ、そしてどのように靴になっていくのかを探っていただいた。

ソールの減りにくさなんて数値化して検証できるものではないが、少なくとも私はこの工場の写真を見て、今まで疑問に思っていた数々の謎が解けたような気がした。本特集のタイトルを見て、「そんな大げさな」と思う方は、ぜひ次のページを見てほしい。

そして願わくば、人類が長い年月をかけて築き上げたものづくりの叡智がぎゅっと詰まったこの靴に、一度足を入れてみてほしい。きっと私の言っていることが、理解できるはずだから。

ジェイエムウエストンの工房にフランスのものづくりの良心を見た

レザーソールに連綿とこだわり続けるタナリーの原始的風景/文・粟野真理子

ジェイエムウエストンのレザーソールの謎を解き明かすべく、一路向かったのは、フランスの中部、リモージュ地方にある森と水に囲まれた町、サン・レオナール・ドゥ・ノブレだ。ここには、ブランドの原点というべき、ソール用のレザーをなめすタナリー(なめし工場)がある。現在靴ブランドでソール用レザーを自社でつくっているのは、世界でジェイエムウエストンだけ。ここでは18世紀から継承されている、伝統的なベジタブルタンニンなめしの製法が施されている。

この製法は1年間に及ぶ長期のもので、これを施すことによって、非類なき強度と柔軟性を併せ持った優れたソールができるのだ。

タナリーのディレクター、ミッシェル・デスパランは、「この地のベジタブルタンニンなめしは、中世から行われていたもの。当時はいくつものタナリーがあったが、19世紀末には産業の効率化や化学薬品によるなめし処理が発達し、伝統的な工場は次々と廃業してしまった。ここは昔ながらの製法を継承してきた、稀少なタナリーなんだ」と熱意を込めて語る。

タナリーでのプロセスは、まずはなめしの原皮となる牛皮の下準備から始まる。牛皮は厚くて重さのある牝牛のバット(背部)のみを使用。皮は水洗いし、石灰漬けにして汚物を取り除く。そして、脂肪や毛根を取り除く工程がある。

1806年に創業され、1870年に建てられたという古色蒼然とした建物のなかに入ると、タンニンの原料となる樹木の渋皮のむせるようなにおいが立ち込め、鼻腔を刺激する。樹木はナラやカシワの樹皮を使用。これに、南米のケブラチョという木の粉などが混ぜ合わせられる。タンニンの濃度の異なる槽がずらりと並び、牛皮を順番に漬ける作業が繰り返されていく。ここでは40日間かけて10回ほど漬け替え、タンニンの濃度を徐々に上げ、皮の中心部にタンニンを浸透させていく。

-

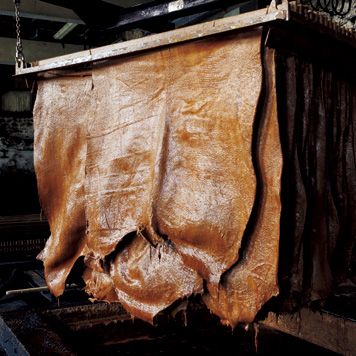

漬けていたタンニン槽から引き上げら れた皮の数々。タンニンはオーガニックな植物成分で構成されており、その濃度によって、9段階の槽に分けられている。

漬けていたタンニン槽から引き上げら れた皮の数々。タンニンはオーガニックな植物成分で構成されており、その濃度によって、9段階の槽に分けられている。

-

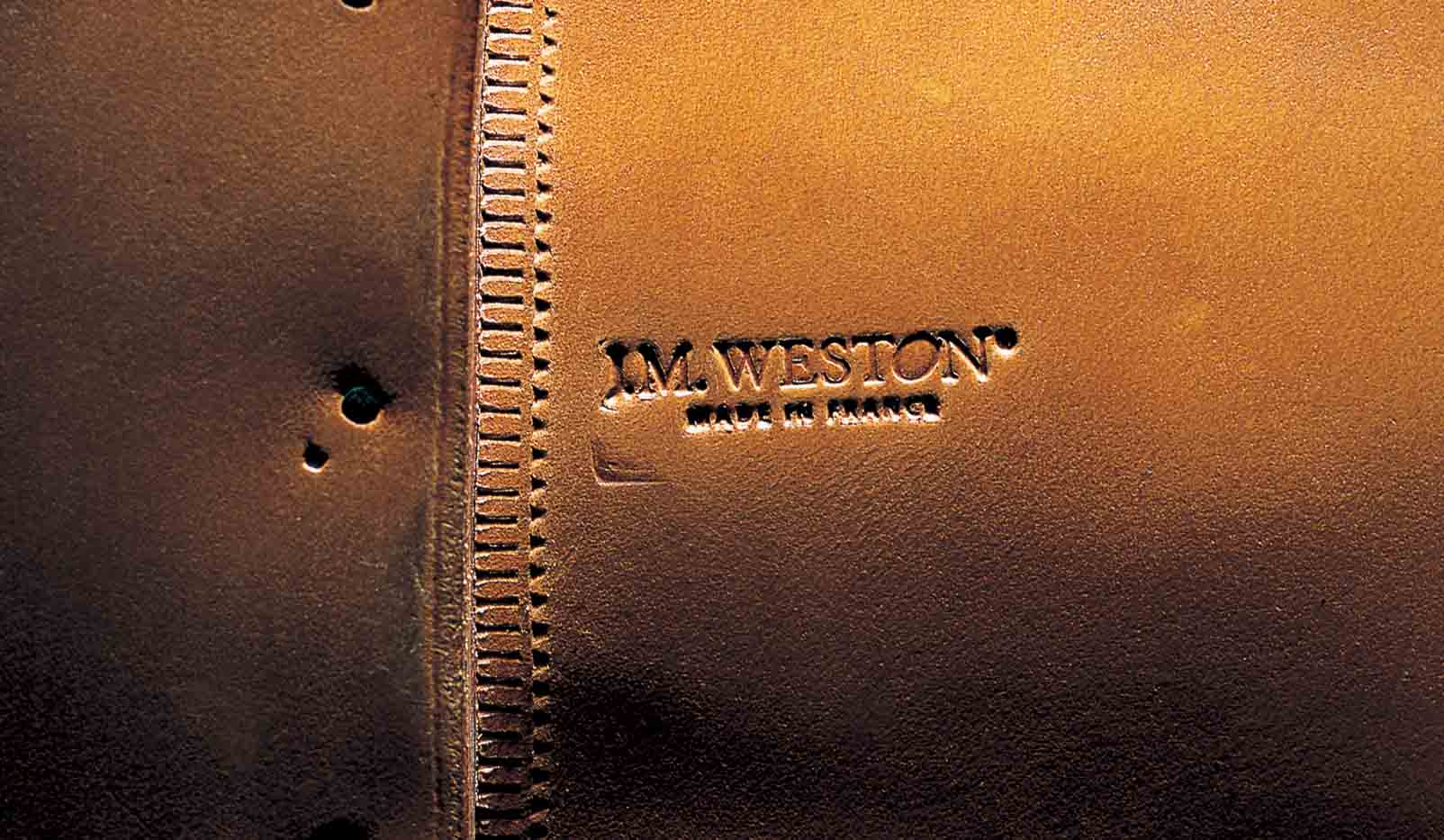

なめしてでき上がったレザーソール。これがジェイエムウエストンの靴の根幹をなす。

なめしてでき上がったレザーソール。これがジェイエムウエストンの靴の根幹をなす。

時折、漬けてあった皮が取り出され、大きな皮の全貌がうかがえる。そのダイナミックで原始的な技法に、驚きを禁じ得ない。タンニンを定着させた後は、皮の水分を取り除き、1枚ずつ機械でプレスして伸ばしたうえで皮をカットする。そして、これも古来の技法だが、外に設置された樹皮(おが屑)と水の入った桶に、皮を1枚、さらに樹皮と水を入れて、を繰り返し、それらを重ねて桶いっぱいの層にする。これをさらに8か月から1年置きっぱなしにし、風雨にさらしながらなめすのだ。これによって皮は組織がみっちりと詰まった強靭なものとなり、どんな条件にも耐えるなめし革になるのだ。

なめしを終え「革」となった皮は、その水分を絞り取り、繊維をやわらかくするためにオイルを加え、縮んでいるところを伸ばし、乾燥させる。中世には上階の納屋の窓先に吊るしていたそうだが、現在は室内で乾燥。それが終わったら、革の繊維をハンマーのような機械で叩いてもみほぐし、革ならではの柔軟性や弾力性を与え、厚みを加えて仕上げていく。

ディレクターに、いいなめしの条件は?と聞いたところ、「よい水と空気と樹木だね」という答えが返ってきた。なるほど、このタナリーは川の畔にあり、かつてはこの川辺で皮を洗っていたのだろう。澄んだ空気と突き抜ける青い空、モミやカシワ、栗の大木が茂るのどかな環境が、良質なものを育むのかもしれない。ジェイエムウエストンの時代と逆行するかのような原始的な作業風景は、想像していた以上のものだった。そのこだわりこそが堅牢にして長もちするレザーソールの極意であり、タナリーはその聖域なのだ。

中世にタイムスリップしたかのようななめし工場の作業場を後にし、次は製靴の工房へと向かった。

伝統を継承するということ。それは錬金術にも通じる、終わりなき研鑽の日

ジェイエムウエストンの「マニュファクチュール」(工房)は、タナリーから車で約30分のリモージュ北部にある。彼らがマニュファクチュールと名乗るのは、自社による完全一貫生産を意味している。この工房が創業者のエドゥアール・ブランシャールによって設立されたのは、1891年。息子のユージェーヌの代には、アメリカのボストン近郊の町、ウエストンで用いられていたグッドイヤーという近代的な製靴法を取り入れることでブランドは発展していく。これに加えてノルウィージャン製法のような伝統的な製法も現在まで受け継ぎ、今もなお全製品をここでつくっている。

この工場の主役となるグッドイヤー製法とは、アッパーとソールを直接縫い合わせず、間にウエルト(細革)を縫い付ける複式の縫い方。革に負担をかけないので、貼り替えが何度でもできるのが魅力だ。また、中底にはコルクやブナ材のシャンクが用いられ、クッション性や吸湿性にも優れている。モデルによってだが、ウィズ(横幅)を6種類もそろえているのも、素晴しいことだ。

-

なめしを終えた革は保管され、マニュファクチュ ールに運ばれる。

なめしを終えた革は保管され、マニュファクチュ ールに運ばれる。

-

タンニンに漬けた皮を室内で乾燥。この乾燥しだいでなめし革 の良し悪しが違ってくるそ う。

タンニンに漬けた皮を室内で乾燥。この乾燥しだいでなめし革 の良し悪しが違ってくるそ う。

ひとつのモデルをつくりあげるのには約2か月かかる。150もの緻密な作業工程があり、それぞれの熟練の職人が携わる。タナリーでなめされたレザーソールもここに運ばれ、その型取りが行われていた。密度の高い厚みのある上質なレザーソールは、使命を与えられたかのように、靴のなかで大きな役割を果たす。強靭だからこそ扱いも難しいが、職人たちはそんな苦労を微塵も見せずに、華麗な手さばきを見せてくれる。

アッパーの裁断や木型の削り込み、木型に合わせてのアッパーの釣り込み、アッパーと中底の縫い合わせなど、すべての工程でていねいな手仕事がなされている。特に厚い中底に針を刺し込み、糸を力いっぱい引っ張って縫い込んでいくノルウィージャン製法の作業は、惚れ惚れするほどの美しさだ。まさにサヴォアフェール(職人技)の世界である。

-

厚さ5mmの中底に針を刺し込んで、アッパーとウエルト(細革)に穴をあけ、太い麻糸を使って縫い付けていく底付け作業。

厚さ5mmの中底に針を刺し込んで、アッパーとウエルト(細革)に穴をあけ、太い麻糸を使って縫い付けていく底付け作業。

-

ソールの仕上げ作業。本底とかかとを縫い合わせた際の糸目はていねいにふさぎ、美しさを追求。

ソールの仕上げ作業。本底とかかとを縫い合わせた際の糸目はていねいにふさぎ、美しさを追求。

この工房には巨大な木型の保管ルームがあり、そこではフランソワ・ミッテランやニコラ・サルコジ、フィリップ・ノワレといったフランスを代表する著名人はもちろん、5万足にも及ぶ世界中の愛用者の木型や型紙が保管されている。もちろん歴代の既製靴用の木型も全サイズしっかりと管理し、どんなに酷く壊れた靴だろうと、新品のように修復する態勢を整えている。時代が移り変わっても不変の靴。ジェイエムウエストンの魅力はそこに尽きるようだ。

- TEXT :

- MEN'S Precious編集部

- BY :

- MEN'S Precious2015年冬号名門ジェイエムウエストンのソールはなぜ減らないのか!?

Faceboook へのリンク

Twitter へのリンク

- クレジット :

- 撮影/小池紀行(パイルドライバー/静物)、山下郁夫(パリ取材) 取材・文/粟野真理子 構成/山下英介(本誌)